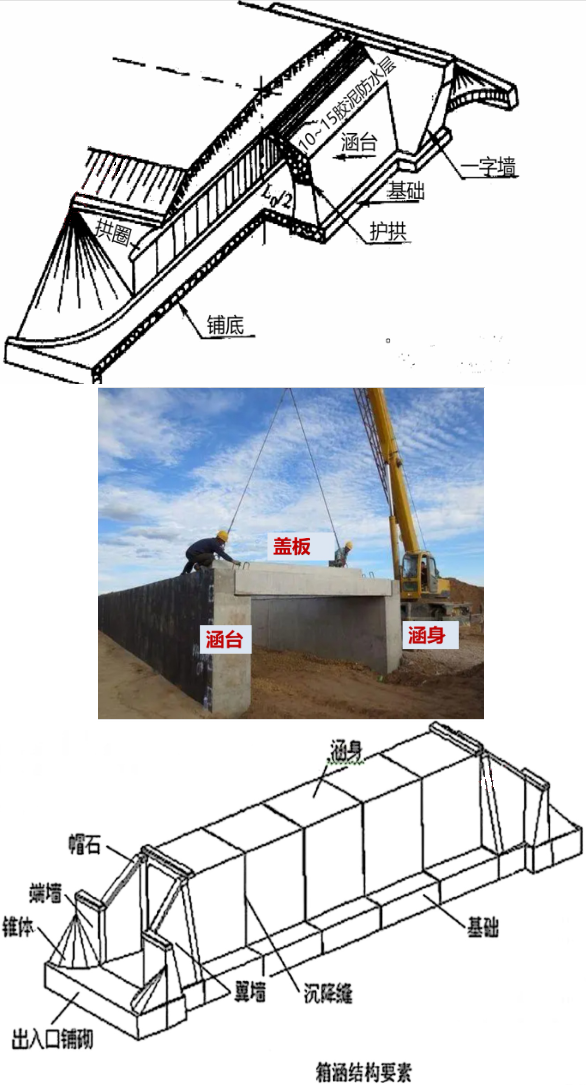

3.2 涵洞工程(涵洞构造识图、工艺流程、回填)

3.2.1 涵洞组成和分类

2. 按构造形式分类

按构造形式不同,涵洞分为圆管涵、拱涵、盖板涵、箱涵等

3.2.2 涵洞施工

1.涵洞施工的一般规定

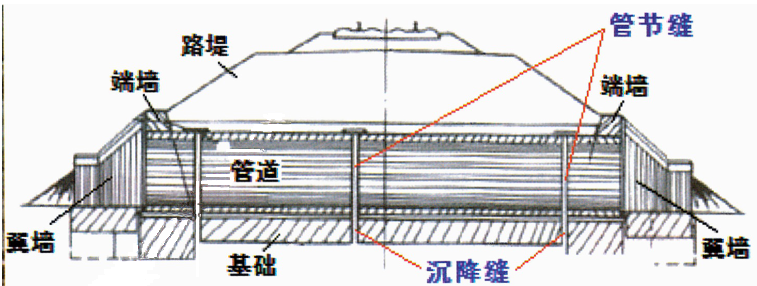

(2)预制圆管涵的沉降缝应设在管节接缝处,预制盖板涵的沉降缝应设在盖板的接缝处,沉降缝应贯穿整个洞身断面。波纹钢管涵可不设沉降缝。

(3)涵洞施工完成后,砌体砂浆或混凝土强度达到设计强度的 85% 时,方可进行涵洞洞身两侧的回填。涵洞两侧紧靠涵台部分的回填土不宜采用大型机械进行压实施工,宜采用人工配合小型机械的方法夯填密实。填土的每侧长度应符合设计规定;设计未规定时,应不小于洞身填土高度的 1倍,特殊地形条件下应根据实际情况适当加长,填筑应在两侧同时对称、均衡地分层进行,填筑的压实度应不小于 96% 。涵洞顶部的填土厚度必须大0.5m 后方可通行车辆和筑路机械。

2.混凝土管涵施工

1)圆管涵施工主要工序

测量放线→基坑开挖→砌筑圬工基础或现浇混凝土管座基础→安装圆管→出入口浆砌→防水层施工→涵洞回填及加固。***

3.拱涵、盖板涵施工

2)盖板涵(预制吊装)施工主要顺序

测量放线→基坑开挖→下基础→浆砌墙身→现浇板座→吊装盖板→出入口浆砌→防水层施工→涵洞回填及加固

4.箱涵施工

钢筋混凝土箱涵主要有预制安装和现浇施工工艺。

(1)现浇箱涵施工主要工序

基坑开挖与基础处理→砂砾垫层施工→基础模板安装→基础混凝土浇筑→墙身及顶板混凝土施工→拆模与养护→进出口及附属工程施工→台背填土及加固。

(4)混凝土强度达到设计强度的85%时,方可拆除支架;达到设计强度的100%后,方可进行涵顶回填土。

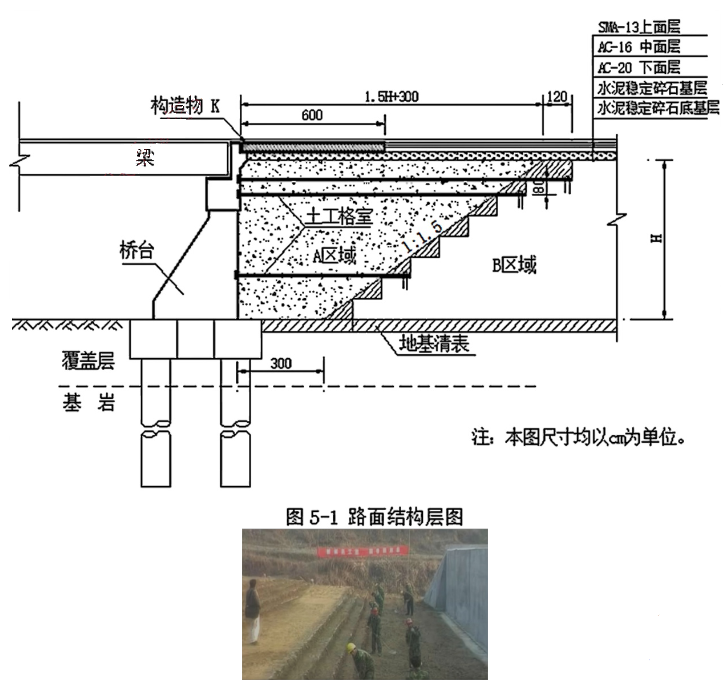

6.桥涵及结构物的回填施工技术

1)填筑要求

桥涵台背、锥坡、护坡及拱上各种填料,宜采用透水性材料,不得采用含有泥草、腐殖物或冻土块的土。透水性材料不足时,可采用石灰土或水泥稳定土回填;回填土的分层厚度宜为0.1~0.2m。台背和涵洞洞身两侧的填土应分层夯实,其压实度不应小于96%。

台背及与路堤间的回填施工应符合以下规定:

(1)二级及二级以上公路应按设计做好过渡段,过渡段路堤压实度应不小于96%,并应按设计做好纵向和横向防排水系统。

(2)二级以下公路的路堤与回填的联结部,应按设计要求预留台阶。

(3)台背回填部分的路床宜与路堤路床同步填筑。

(4)桥台背和锥坡的回填施工宜同步进行,一次填足并保证压实整修后能达到设计宽度要求。

2)填筑方法

(1)桥台台背填筑的方法

采用水平分层填筑的方法,人工摊铺为主,分层松铺厚度宜小于200mm。当采用小型低等级夯具时, 一级以上公路松铺厚度宜小于150mm。

为保证填土与桥台衔接处的压实质量,施工中可采用夯压机械横向碾压的方法。

(2)涵洞回填一般要求

涵洞完成后,当涵洞砌体砂浆或混凝土强度达到设计强度的85%时,方可进行涵洞洞身两侧的回填。应同时、水平、分层、对称地进行填筑,压实度不应小于96%。

3.3 桥涵工程质量通病及防治措施

3.3.2 钢筋混凝土梁桥预拱度偏差防治

1.原因分析

(1)现浇梁:由于支架的形式多样,对地基在荷载作用下的沉陷、支架弹性变形和混凝土梁挠度的计算所依据的一些参数均是建立在经验值上的,因此计算得到的预拱度往往与实际发生的有一定的差距。

(2)预制梁:①由于混凝土强度的差异、混凝土弹性模量不稳定导致梁的起拱值的不稳定、施加预应力时间差异、架梁时间不一致,导致预拱度计算时各种假定条件与实际情况不一致,造成预拱度的偏差。②理论计算公式本身是建立在一些试验数据的基础上,理论计算与实际本身存在偏差。

如用标准养护的混凝土试块弹性模量作为施加张拉条件,当标准养护的试块强度达到设计的张拉强度时,由于梁板养护条件不同,其弹性模量可能尚未达到设计值,导致梁的起拱值大。当计算所采用钢绞线的弹性模量值大于实际钢绞线的弹性模量值时,则计算伸长量偏小,这样造成实际预应力不够;当计算所采用钢绞线的弹性模量值小于实际钢绞线的弹性模量值时,则计算伸长量偏大,将造成超张拉。实际预应力超过设计预应力易引起大梁的起拱值大,且出现裂缝。

2.防治措施

(1)提高支架基础、支架及模板的施工质量,并按要求进行预压,确保模板的标高偏差在允许的范围内。按要求设置支架预拱度,使上部构造在支架拆除后能达到设计规定的外形。

(2)加强施工控制,及时调整预拱度误差。

(3)严格控制张拉时的混凝土强度,控制张拉的试块应与梁板同条件养护,对于预制梁还需控制混凝土的弹性模量。

(4)要严格控制预应力筋在结构中的位置,波纹管的安装定位应准确;控制张拉时的应力值,并按要求的时间持荷。

(5)钢绞线伸长值的计算应采用同批钢绞线弹性模量的实测值。预制梁存梁时间不宜过长。

3.3.3 钢筋混凝土结构构造裂缝防治钢筋混凝土结构构造裂缝防治

1.原因分析

钢筋混凝土结构的构造裂缝是指由于结构非荷载原因产生的混凝土结构物表面裂缝,影响因素有:

1)材料原因

2)施工原因

2.防治措施

(1)选用优质的水泥及优质集料。

(2)合理设计混凝土的配合比,改善集料级配,降低水胶比,掺加粉煤灰等掺合料,掺加缓凝剂;在工作条件能满足的情况下,尽可能采用较小水胶比及较低坍落度的混凝土。

(3)避免混凝土搅拌很长时间后才使用。

(4)加强模板的施工质量,避免出现模板移动、鼓出等问题。

(5)基础与支架应有较好的强度、刚度、稳定性,并应采用预压措施;避免出现支架下沉、模板的不均匀沉降和脱模过早。

(6)混凝土浇筑时要振捣充分,混凝土浇筑后要及时养护并加强养护工作。

(7)大体积混凝土应优选矿渣水泥等低水化热水泥;采用遮阳凉棚的降温措施、布置冷却水管等措施,以降低混凝土水化热,推迟水化热峰值出现;同一结构物的不同位置温差应满足设计及规范要求。

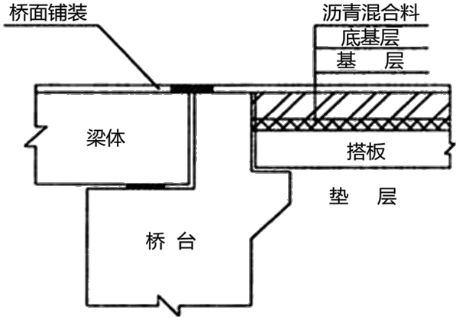

3.3.7 桥头跳车防治桥头跳车防治

2. 防治措施

(1)改善地基性能,提高地基承载力,减少地基沉降。

(2)桥台基坑采用合适的小型压实机械夯实,选用优质回填料。

(3)对桥头路堤及堆坡范围内地表做好填前处理,清除地表不适宜填筑路堤的表土。

(4)路堤提前施工,留有必要的自然固结沉降期。

(5)台后填料选择透水性砂砾料或石灰、水泥改善料,控制填土含水率,提高桥头路基压实度。

(6)做好桥头路堤的排水、防水工程,设置桥头搭板。

(7)保证足够的台前预压长度,连续进行沉降观测,保证桥头沉降速率达到规定范围内再卸载。确保桥头软基处理深度符合要求,严格控制软基处理质量。

下部结构:桩基、围堰、基坑工程

上部结构:支架法和装配施工 工艺流程及细节

预应力混凝土施工、普通混凝土施工、桥梁的构造识图及附属施工(伸缩缝、支座、桥头搭板)