3.1.4 桥梁下部结构施工(1)

桥梁下部工程包括桥梁桩基础(沉入桩、挖孔桩、钻孔灌注桩)、基坑、浅基础、 承台、桥墩、桥台等。

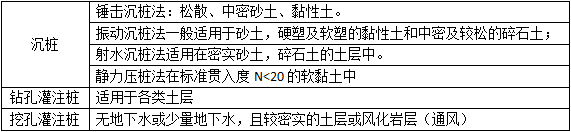

桩基础按施工方法可分为沉桩、钻孔灌注桩、挖孔灌注桩,其中沉桩又分为锤击沉桩法、振动沉桩法、射水沉桩法(辅助方法)、静力压桩法。

1.沉入桩施工

沉入桩所用的基桩主要为预制的钢筋混凝土桩、预应力混凝土桩和钢管桩。

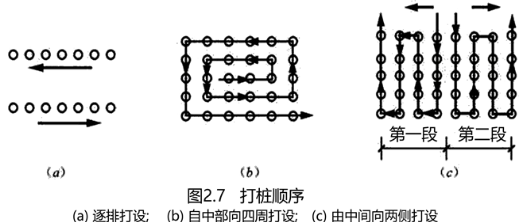

***沉桩顺序宜由一端向另一端进行,当基础尺寸较大时,宜由中间向两端或四周进行;如桩埋置有深浅,宜先沉深的,后沉浅的;在斜坡地带,应先沉坡顶的,后沉坡脚的。

答疑解惑:在一定范围内沉入较多的桩时, 桩会将土体挤紧或使土体上拱,因此沉桩的顺序对能否正常施工是非常重要的。

如采用先由四周向中间沉桩,由于中间土被挤紧,可能中间桩很难沉入到要求的高程,甚至沉不下去,导致工后基础的不均匀下沉,故在一般情况下由一端向另一端连续进行。这样做还可减少桩架的迁移工作量,加快沉桩速度。 当桩基平面较大时,桩数较多或桩距较小时,则由中间向两端或四周沉入,以减少后续桩沉入的困难,并减小土体被挤紧或上拱的现象。

先沉深的后沉浅的桩,能防止后沉桩极限承载力的降低,否则需要对先沉桩进行复打。在斜坡地带,先沉坡顶后沉坡脚的桩,

能使坡顶先沉入的桩在土中起加固作用, 以减小土的侧向总压力。

1)锤击沉桩

锤击沉桩施工应符合下列规定:

(1)开始沉桩时,宜采用较低落距,且桩锤、送桩与桩宜保持在同一轴线上;在锤击过程中,应采用重锤低击。

(2)锤击沉桩应考虑锤击振动对其他新浇筑混凝土结构物的影响,当结构物混凝强度未达到5MPa时,距结构物30m范围内,不得进行沉桩;锤击能量超过280kN·m时,应适当加大沉桩处与结构物的距离。

(3)锤击沉桩控制,应根据地质情况、设计承载力,锤型,桩型和桩长综合考虑,并应符合下列规定:

①设计桩尖土层为一般黏性土时,应以高程控制。

②设计桩尖土层为砾石、密实砂土或风化岩时,应以贯入度控制 ;当沉桩贯入度己达到控制贯入度,而桩端未达到设计高程时,应继续锤击贯入100mm或锤击30 -50击,其平均贯入度应不大于控制贯入度,且桩端距设计高程宜不超过1-3m(硬土层顶面高程相差不大时取小值)超过上述规定时,应会同监理和设计单位研究处理。

③设计桩尖土层为硬塑状黏性土或粉细砂时,应以高程控制为主,贯入度作为校核。

(4)对发生“假极限”“吸入”“上浮”现象的桩,应进行复打。

答疑解惑:在饱和的细、中、粗砂中连续沉桩时,易使流动的砂紧密挤实于桩的周围,妨碍砂中水分沿桩上升,在桩尖下形成水压很大的"水垫",使桩产生暂时的极大贯入阻力,休止一定时间之后贯入阻力降低,这种现象称为桩的"假极限"。在黏性土中连续沉桩时,由于土的渗透系数小,桩周围水不能渗透扩散而沿桩身向上挤出,形成桩周围的润滑套,使桩周围摩阻力大为减小,但休止一定时间后。

桩周围水消失,桩周围摩阻力恢复增大,这种现象称为“吸入”。桩的上浮有两种情况,被锤击的桩上浮和附近的桩上浮,对于前者,如使用桩锤时,一般将桩锤停留在桩头时间长一些; 当用柴油锤时,如为空心管桩,桩尖不要封闭,将桩内土排除,能减少桩的上浮。锤击沉桩发现上述情况时,均需要进行复打,以确定桩的实际承载力。

2)振动沉桩

振动沉桩施工应符合下列规定:

(1)开始沉桩时,宜利用桩自重下沉或射水下沉,待桩身入土达一定深度确认稳定后,再采用振动下沉。每一根桩的沉桩作业,宜一次完成,不宜中途停顿过久,避免土的阻力恢复,使继续下沉困难。

(2)振动沉桩时,应以设计规定的或通过试桩验证的桩尖高程控制为主,以最终贯入度(mm/min)作为校核。

3)射水沉桩

射水沉桩施工应符合下列规定:

(1)在砂类土层、碎石类土层中,锤击沉桩困难时,可采用射水锤击沉桩,以射水为主,锤击配合;在黏性土、粉土中采用射水锤击沉桩时,应以锤击为主,射水配合; 在湿陷性黄土中采用射水沉桩时,应按设计要求进行。

(2)射水锤击沉桩时,应根据土质情况随时调节射水压力,控制沉桩速度。当桩尖接近设计高程时,应停止射水,改用锤击,保证桩的承载力。停止射水的桩尖高程, 可根据沉桩试验确定的数据及施工情况决定,当缺乏资料时,距设计高程不得小于2m。

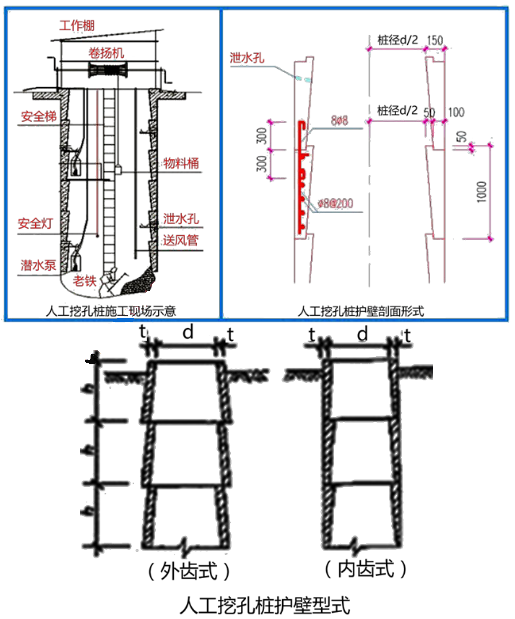

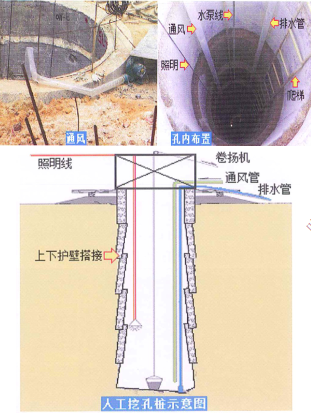

2.挖孔灌注桩施工

在无地下水或有少量地下水,且较密实的土层或风化岩层中,或无法采用机械成孔或机械成孔非常困难且水文、地质条件允许的地区,可采用人工挖孔施工。岩溶地区和采空区不宜采用人工挖孔施工。

孔内空气污染物超过《环境空气质量标准》GB 3095-2012规定的三级标准浓度限值,且无通风措施时,不得采用人工挖孔施工;桩径或最小边宽度小于1200mm时不得采用人工挖孔施工。

挖孔灌注桩施工现场应配备气体浓度检测仪器,进入桩孔前应先通风15min以上,并经检查确认孔内空气符合现行《环境空气质量标准》GB 3095-2012规定的三级标准浓度限值。人工挖孔作业时,应持续通风,现场应至少备用1套通风设备。

1)挖孔灌注桩施工的技术要求

(1)并应根据工程地质和水文地质情况,因地制宜选择孔壁支护方式。

(2)孔口处应设置高出地面不小于300mm的护圈,并应设置临时排水沟,防止地表水流入。

(3)挖孔施工时相邻两桩孔不得同时开挖,宜间隔交错跳挖。

(1)采用混凝土护壁支护的桩孔,护壁混凝土的强度等级,当桩径小于或等于1.5m时应不小于C25,桩径大于1.5m时应不小于C30。挖孔作业时必须挖一节浇筑一节护壁,护壁的节段高度必须按专项施工方案执行,宜不超过1m,护壁模板应在混凝土强度达到5MPa以上后拆除。严禁只挖不及时浇筑护壁的冒险作业。

(5)挖孔的弃土应及时转运,孔口四周作业范围内不得堆积弃土及其他杂物。

(6)挖孔达到设计高程并经确认后,应将孔底的松渣、杂物和沉淀泥土等清除干净。

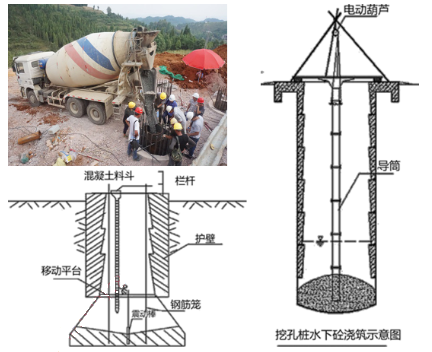

(7)孔内无积水时,按干法施工进行混凝土灌注,并用插入式振动棒振捣密实;孔内有积水且无法排净时,宜按水下混凝土灌注的要求施工。

2)挖孔灌注桩施工的安全要求

(1)施工前应编制专项施工方案,并应对作业人员进行安全技术交底。

(2)桩孔内的作业人员必须戴安全帽、系安全带、穿防滑鞋,人员上下时必须系安全绳,安全绳必须系在孔口。作业人员应通过带护笼的直梯进出,人员上下不得携带工具和材料。作业人员不得利用卷扬机上下桩孔。

(3)桩孔内应设防水带罩灯泡照明,电压应为安全电压,电缆应为防水绝缘电缆,并应设置漏电保护器。

(4)孔深大于10m时或空气质量不符合要求时,必须采取机械强制通风措施。

(5)孔深不宜超过15m。孔深超过15m的桩孔内应配备有效的通信器材,作业人员在孔内连续作业不得超过2h;桩周支护应采用钢筋混凝土护壁,护壁上的爬梯应每间隔8m设一处休息平台。孔深超过30m的应配备作业人员升降设备。

(6)桩孔内遇岩层需爆破作业时,应进行专项爆破设计,且宜采用浅眼松动爆破法,并应严格控制炸药用量,在炮眼附近应对孔壁加强防护或支护。孔深大于5m时,必须采用导爆索或电雷管引爆。桩孔内爆破后应先通风排烟15min并经检查确认无有害气体后,施工人员方可进入孔内继续作业。